Стальные аппараты являются основой многих промышленных процессов и подвержены различным воздействиям, таким как приход механических нагрузок, химических агрессивных сред и коррозии. Поэтому ремонт и восстановление их корпуса являются неотъемлемой частью обслуживания и эксплуатации.

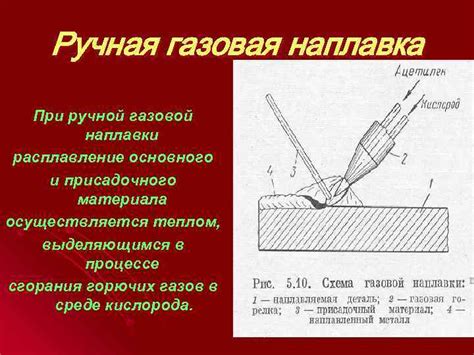

Одним из эффективных методов для ремонта корпуса стального аппарата является наплавка. Наплавка проводится с использованием специальных сварочных материалов, которые образуют покрытие на поверхности корпуса и восстанавливают его исходные характеристики.

Один из ключевых моментов при наплавке является выбор оптимального количества слоев. Количество слоев наплавки зависит от многих факторов, таких как состояние поверхности корпуса, требуемая прочность и износостойкость, а также бюджетные ограничения. Старый технологический процесс состоял в использовании одного слоя наплавки, но с появлением современных материалов и технологий стало возможным использование нескольких слоев, что значительно повышает качество ремонтной наплавки.

Зачем нужна ремонтная наплавка корпуса стального аппарата?

Ремонтная наплавка позволяет устранить эти дефекты и восстановить работоспособность корпуса стального аппарата. Задачей ремонтной наплавки является восстановление структуры и геометрии поверхности аппарата, а также увеличение его срока службы и улучшение его функциональных характеристик.

Процесс ремонтной наплавки включает в себя нанесение специального металлического наплавочного материала на поврежденные участки корпуса стального аппарата. Полученное после наплавки покрытие обладает высокой прочностью и стойкостью к механическим и химическим воздействиям, что позволяет повысить надежность и долговечность аппарата. Кроме того, ремонтная наплавка позволяет устранить дефекты и деформации, которые могут привести к дальнейшему разрушению аппарата и безопасности его работы.

В итоге, ремонтная наплавка корпуса стального аппарата является неотъемлемым этапом в его обслуживании и ремонте. Она позволяет предотвратить преждевременное износ и разрушение аппарата, а также обеспечить его надежность и безопасность в работе. Правильно проведенная ремонтная наплавка может значительно продлить срок службы аппарата, а также сэкономить средства на его замене или более крупных ремонтных работах.

Как происходит ремонтная наплавка корпуса стального аппарата?

Процесс ремонтной наплавки состоит из нескольких этапов:

1. Подготовка поверхности

Перед началом наплавки очищают поверхность от загрязнений и окислов с помощью специальных инструментов, чтобы обеспечить хорошую адгезию между наплавочным материалом и основным металлом.

2. Выбор наплавочного материала

Для ремонтной наплавки корпуса стального аппарата выбирают специальные аргонодуговые электроды, которые обеспечивают высокую и стабильную качественную наплавку. Выбор материала зависит от особенностей эксплуатации конструкции и требований к прочности и износостойкости.

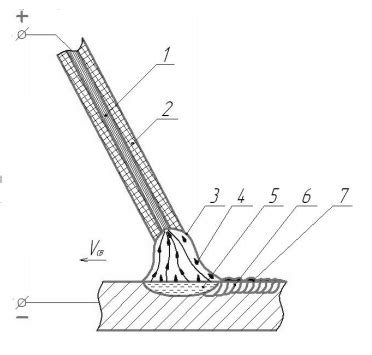

3. Наплавка слоя

После подготовки поверхности и выбора наплавочного материала производится наплавка слоя. Это делается с использованием аргонодуговой сварки, которая обеспечивает отличное качество и стабильность наплавочного материала.

4. Отделка и обработка

После завершения наплавки проводится обработка и отделка поверхности для придания гладкости и равномерности. Это может включать шлифовку, полировку и другие методы обработки для достижения требуемого внешнего вида и геометрии.

В результате ремонтной наплавки корпуса стального аппарата достигается восстановление его прочности и герметичности. Это позволяет продлить срок службы аппарата и снизить вероятность повреждений и аварийных ситуаций.

Кроме того, ремонтная наплавка обеспечивает возможность усовершенствования конструкции, добавления новых функций или исправления недостатков, что улучшает эффективность и надежность работы аппарата.

Количество слоев

Еще одним фактором является состояние поверхности корпуса. Если поверхность имеет значительные повреждения или деформации, возможно, потребуется большее количество слоев для достижения требуемой прочности и герметичности стального аппарата.

Также следует учитывать тип используемого сварочного материала. Некоторые материалы имеют более низкую плавность и могут требовать большего количества слоев для достижения нужной толщины.

Наконец, рекомендуется также учитывать прочность и герметичность требуемую для работы стального аппарата. В зависимости от условий эксплуатации и предполагаемых нагрузок, может потребоваться большее количество слоев для достижения необходимого уровня безопасности.

В целом, для определения количества слоев ремонтной наплавки корпуса стального аппарата рекомендуется проконсультироваться с опытными специалистами, которые учтут все факторы и подберут оптимальное количество слоев для выполнения ремонтных работ.

Слой защитной нанокерамики

Нанокерамика состоит из наночастиц, которые образуют пленку на поверхности металла. Эти наночастицы имеют особую структуру, которая способствует образованию прочной и стойкой к воздействию агрессивных факторов пленки.

Защитный слой нанокерамики обычно имеет толщину от нескольких микрометров до нескольких десятков микрометров. Он наносится на поверхность аппарата после предварительной подготовки, которая включает очистку от загрязнений и удаление окислов.

Защитная нанокерамическая пленка обладает рядом преимуществ:

- Отличная адгезия: слой нанокерамики прочно прикрепляется к поверхности аппарата, что обеспечивает долговечность защитного покрытия.

- Высокая стойкость к агрессивным средам: нанокерамическая пленка защищает поверхность аппарата от воздействия химических реагентов, влаги, агрессивных газов и повышенной температуры.

- Устойчивость к износу и трению: защитный слой нанокерамики предотвращает механические повреждения поверхности аппарата и увеличивает его срок службы.

- Экологичность: нанокерамическое покрытие не содержит вредных веществ и является безопасным для окружающей среды.

Слой защитной нанокерамики является надежной и эффективной мерой по защите корпуса стального аппарата от аггрессивного воздействия среды и увеличения его срока службы.

Слой наплавки основного материала

- Улучшение механических характеристик поверхности стального аппарата

- Защита от износа и коррозии

- Восстановление геометрических размеров и формы аппарата

Слой наплавки основного материала обеспечивается через использование специальных наплавочных материалов и технологий. Они выбираются с учетом работы аппарата, среды, в которой он находится, и требований эксплуатации. Толщина слоя наплавки основного материала определяется на основе расчетов и осмотра повреждений.

Для контроля качества слоя наплавки основного материала проводятся различные испытания, включая проверку твердости, микроструктуры и прочности. Это позволяет убедиться в правильности выбора материала и соответствии слоя требованиям.

| Параметр | Значение |

|---|---|

| Толщина слоя наплавки основного материала | Зависит от состояния поверхности и требований к ремонту. Обычно составляет от нескольких миллиметров до десятков миллиметров. |

| Твердость | Минимальное значение твердости для слоя наплавки основного материала должно соответствовать требованиям эксплуатации и обеспечивать защиту от износа. |

| Состав | Выбор наплавочного материала основного слоя зависит от свойств основного материала, работающей среды и требований к ремонту. Обычно применяются сплавы на основе никеля и хрома. |

| Микроструктура | Слой наплавки основного материала должен обладать плотностью, связностью и отсутствием дефектов, что обеспечивает его прочность и стойкость к коррозии. |

Следует отметить, что качество слоя наплавки основного материала существенно влияет на долговечность и безопасность работы стального аппарата. Поэтому необходимо придерживаться всех технологических и качественных требований при выполнении ремонтной наплавки.

Слой для повышения износостойкости

Для повышения износостойкости корпуса стального аппарата при его ремонтной наплавке используется специальный слой. Этот слой наносится на поверхность корпуса и специальным образом обрабатывается, чтобы обеспечить максимальную стойкость к износу.

При выборе материала для изготовления слоя необходимо учитывать условия работы аппарата, тип износа, а также размеры и форму поверхности корпуса. Популярными материалами для создания слоя износостойкости являются нержавеющие стали, высокопрочные сплавы и керамические покрытия.

Процесс нанесения слоя для повышения износостойкости включает несколько этапов. Вначале поверхность корпуса подготавливается с помощью механической обработки, удаления старого слоя и очистки от загрязнений. Затем наносится специальная смесь, содержащая выбранный материал для повышения износостойкости. После нанесения слой обрабатывается термическим способом, чтобы достичь нужных свойств и структуры.

После завершения процесса ремонтной наплавки слой для повышения износостойкости обладает высокой степенью твердости, а также устойчивостью к трению, коррозии и другим негативным воздействиям. Это позволяет значительно увеличить срок службы корпуса стального аппарата и снизить вероятность возникновения поломок и износа.

Слой для увеличения твердости

Слой для увеличения твердости применяется для защиты поверхности от износа, коррозии и других негативных воздействий. Он состоит из специально подобранных материалов, которые обладают высокой твердостью и стойкостью.

Процесс создания слоя начинается с подготовки поверхности корпуса. Важно удалить все загрязнения, окислы и другие примеси, чтобы слой мог прочно связаться с основным материалом. Затем наносится специальная составная смесь, которая содержит активные элементы для увеличения твердости.

Слои для увеличения твердости могут быть созданы разными способами: наплавкой, осаждением, плазменным напылением и другими. Каждый из них имеет свои особенности и преимущества, которые зависят от условий и требований конкретного случая.

Важно отметить, что слой для увеличения твердости должен быть обеспечен достаточной толщиной. Только тогда он сможет полностью защитить корпус от повреждений и продлить срок его службы.

Количество слоев для увеличения твердости может варьироваться в зависимости от технических требований и внешних условий. Оптимальное количество слоев определяется инженерами на этапе проектирования и рассчитывается с учетом всех факторов.

Слой для улучшения долговечности

Для обеспечения максимально возможной долговечности стального аппарата при проведении ремонтной наплавки на его корпусе, необходимо обратить особое внимание на слой, который будет нанесен. Качество и свойства данного слоя напрямую влияют на степень защиты аппарата от коррозии, износа и других факторов, которые могут сократить срок его службы.

Оптимальным выбором для улучшения долговечности является использование специализированных наплавочных материалов, которые имеют высокие антикоррозийные и износостойкие свойства. Такие материалы обеспечивают создание плотного и прочного слоя, способного выдерживать высокие нагрузки и эксплуатационные условия аппарата.

При выборе материала для слоя необходимо учитывать конкретные условия эксплуатации аппарата, такие как температура, воздействие химических сред, механические нагрузки и другие факторы. Также стоит обратить внимание на совместимость материала слоя с основным материалом аппарата, чтобы избежать возможной коррозии или деформации.

После нанесения слоя необходимо произвести его тщательное обработку и отшлифовку, чтобы достичь требуемой гладкости и равномерности поверхности. Это позволит улучшить сцепление слоя с основным материалом и обеспечить более эффективную защиту от внешних воздействий.

Количество слоев для улучшения долговечности может варьироваться в зависимости от требуемой толщины слоя и его свойств. Оптимально использовать несколько тонких слоев, которые будут нанесены последовательно с промежуточной обработкой при каждом нанесении. Такой подход позволит обеспечить равномерное распределение материала и улучшить прочность полученного слоя.