Контроль качества является одним из важнейших аспектов производства. От его правильной организации зависит качество и надежность конечного продукта. Контроль качества обеспечивает отслеживание соответствия продукции заявленным характеристикам и стандартам, а также выявляет возможные дефекты и недостатки.

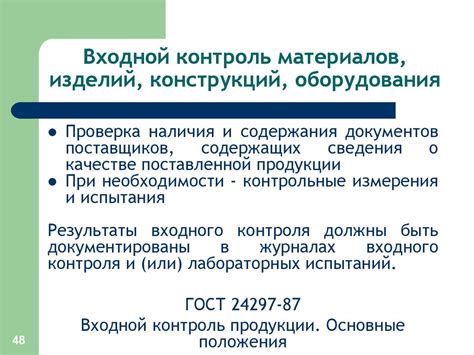

Отличительной особенностью контроля качества является его многоуровневость и полнота охвата. Он включает в себя не только проверку готовой продукции на соответствие требованиям, но и контроль всех этапов производства - от поступления сырья и комплектующих до готового изделия. Контроль качества осуществляется в целях предотвращения возможных дефектов и несоответствий, а также повышения производительности и эффективности работы предприятия.

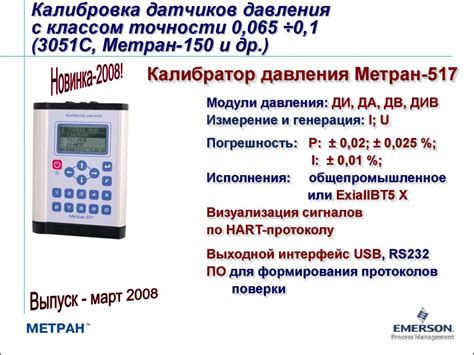

Калибратор же является одним из инструментов контроля качества. Он представляет собой устройство, позволяющее определить точность измерения, калибровку и соответствие измеряемого объекта установленным стандартам. В отличие от контроля качества, калибратор специализируется на проверке и калибровке отдельных приборов и средств измерения, и представляет собой эталонный образец с заданными характеристиками.

Отличия контроля качества от калибратора

Во-первых, цель контроля качества состоит в определении соответствия продукции установленным стандартам и требованиям. Контроль качества позволяет выявить дефекты и недостатки продукции, а также принять меры по исправлению и предотвращению их возникновения. В то же время, калибратор – это устройство для проверки точности и соответствия измерительных приборов стандартным значениям. Он используется для того, чтобы убедиться, что измерения, проводимые с помощью прибора, являются точными и надежными.

Во-вторых, контроль качества – это процесс, который проводится на различных этапах производства. Его цель состоит в выявлении дефектов и предупреждении их возникновения в будущем. Калибратор, в свою очередь, применяется для проверки измерительных приборов до использования, чтобы быть уверенным в их корректной работе.

Наконец, контроль качества включает в себя такие методы, как визуальный осмотр, браковка, испытания и другие. Он предусматривает оценку и сравнение продукции с установленными стандартами. Калибратор, напротив, проводит сравнение измерительных приборов с эталонами для установления точности и надежности их показаний.

Таким образом, контроль качества и калибратор являются разными инструментами для обеспечения качества продукции. Оба они незаменимы для гарантирования соответствия стандартам и требованиям, но их цели и методы применения несколько различаются. Правильное применение обоих инструментов позволит обеспечить высокое качество производства и удовлетворение потребностей клиентов.

Первый шаг: определение цели

Перед проведением контроля качества и сравнения с калибратором необходимо определить цель этого процесса. Цель может быть разнообразной, в зависимости от требований проекта и ожидаемых результатов.

Определение цели позволяет:

- Четко сформулировать, что именно нужно контролировать и сравнивать с калибратором;

- Установить стандартный критерий оценки качества продукта;

- Определить, как будет происходить сравнение с калибратором и какие методы исследования будут использоваться;

- Определить, какие показатели будут измеряться и какая шкала измерений будет использоваться;

- Скоординировать усилия команды и четко определить задачи каждого участника процесса контроля качества.

Определение цели является первым и важным шагом в обеспечении качества продукта. Оно позволяет установить план действий и зафиксировать требования к качеству. Таким образом, определение цели обеспечивает гарантию, что контроль качества будет проведен правильно и используется соответствующий калибратор.

Калибратор и его функции

Функции калибратора можно разделить на несколько типов:

- Проверка точности. Калибратор используется для проверки точности измерительного оборудования. С помощью этого устройства можно определить, насколько точно работает прибор и насколько точные показания он дает.

- Коррекция показаний. Если прибор показывает неправильные значения, калибратор используется для коррекции этих показаний. Он позволяет скорректировать результаты измерений и вывести их на нужный уровень точности.

- Настройка прибора. Калибратор позволяет настроить прибор на работу в заданных пределах. Он дает возможность установить необходимые значения и уровень точности измерений.

- Мониторинг стабильности. Калибратор используется для контроля стабильности прибора. С его помощью можно определить, насколько показания прибора изменяются со временем и обнаружить отклонения.

Использование калибратора позволяет гарантировать точность и надежность измерений. Оно является необходимым шагом в процессе контроля качества и обеспечивает высокую точность при работе с различными измерительными приборами.

Принципы контроля качества

| 1. Проактивный подход | Контроль качества должен осуществляться на каждом этапе производства, начиная с поступления сырья и заканчивая готовым продуктом. Это позволяет выявить потенциальные проблемы и предотвратить их возникновение. |

| 2. Стандартизация | Для эффективного контроля качества необходимо установить четкие и точные стандарты. Они должны быть известны всему персоналу и строго соблюдаться на всех этапах производства. |

| 3. Обучение и обновление знаний | Персонал, ответственный за контроль качества, должен быть обученным и компетентным. Регулярные тренинги и обновление знаний помогают справляться с изменениями и новыми вызовами. |

| 4. Систематический подход | Контроль качества должен осуществляться систематически и отслеживаться на постоянной основе. Это позволяет выявлять потенциальные проблемы и реагировать на них своевременно. |

| 5. Участие всех сотрудников | Контроль качества не является исключительно задачей специалистов, он должен быть включен в обязанности всех сотрудников. Это помогает создать единую культуру качества и повысить ответственность каждого. |

Все эти принципы взаимосвязаны и вместе позволяют создать систему контроля качества, которая обеспечивает производство высококачественных продуктов и довольных клиентов.

Основные задачи контроля качества

Основные задачи контроля качества включают:

- Определение требований к качеству. Контроль качества начинается с определения требований, которым должна удовлетворять продукция или услуга. Это включает анализ потребностей и предпочтений потребителей, а также установление стандартов и норм, которым должны соответствовать продукция или услуга.

- Планирование контроля качества. На этом этапе определяются методы и процедуры контроля качества, а также планы и сроки проведения контрольных мероприятий.

- Исполнение контроля качества. В этом этапе осуществляются мероприятия по контролю качества продукции или услуги. Это может включать испытания, измерения, оценку характеристик продукции или услуги, а также анализ результатов контроля.

- Анализ и оценка результатов контроля качества. Полученные данные и результаты контроля качества анализируются и оцениваются с целью определения соответствия продукции или услуги установленным требованиям и стандартам. В случае выявления отклонений проводится анализ причин и принимаются меры для устранения недостатков и предотвращения их повторения.

- Улучшение качества продукции или услуги. Основная задача контроля качества заключается в постоянном улучшении качества продукции или услуги на основе анализа результатов контроля и принятие мер по устранению выявленных недостатков, улучшения процессов производства или оказания услуги, а также обновления требований и стандартов.

Таким образом, контроль качества играет важную роль в обеспечении высокого уровня качества продукции или услуги, удовлетворяющего требованиям потребителей и стандартам, и способствует улучшению эффективности и конкурентоспособности предприятия.

Технологии контроля качества

Современные технологии контроля качества позволяют автоматизировать и ускорить этот процесс, обеспечивая более точные и достоверные результаты. Ниже представлены некоторые из наиболее распространенных технологий контроля качества:

- Визуальный контроль. Данный метод основан на оценке качества продукции или услуги с помощью зрения. Ручной визуальный контроль выполняется сотрудниками, а автоматический – с использованием специализированной техники, такой как камеры и оптические системы.

- Испытания на прочность. Этот метод позволяет проверить прочность и надежность продукции. Он базируется на физическом воздействии на изделие или его компоненты и измерении реакции на это воздействие.

- Метрологический контроль. Этот метод позволяет установить точность измерений, проведенных с помощью специализированных приборов и средств измерения. Он основан на сравнении результатов измерений с эталонными значениями.

- Химический анализ. Данный метод позволяет определить состав и качество материалов и химических соединений, используемых при производстве продукции или услуги. Он основан на различных аналитических методах, таких как спектроскопия и хроматография.

- Статистический контроль. Этот метод предназначен для определения степени вариабельности и стабильности процесса производства. Он позволяет выявить и контролировать отклонения от установленных стандартов и норм.

Выбор и применение технологий контроля качества зависит от типа продукции или услуги, требований к качеству и доступных ресурсов. Целью любого метода контроля качества является повышение уровня доверия потребителя к продукции или услуге и удовлетворение его потребностей и ожиданий.

Ошибки при использовании калибратора

При использовании калибратора для контроля качества медицинской техники могут возникнуть некоторые ошибки, которые следует учесть и избежать. Ниже приведены наиболее распространенные ошибки, которые могут возникнуть при работе с калибратором:

1. Неправильная калибровка калибратора: Одна из основных ошибок, которая может возникнуть при использовании калибратора, - это неправильная калибровка самого калибратора. Точность калибратора может быть снижена из-за неправильной калибровки, что может привести к неточным измерениям и неверным результатам.

2. Использование калибратора на неподходящих устройствах: Калибраторы предназначены для определенных устройств или групп устройств. Ошибка может возникнуть, если калибратор использовать на неподходящем устройстве. В этом случае может быть получена неверная информация о работе устройства и его качестве.

3. Неправильная установка параметров: При использовании калибратора необходимо учесть, что для каждого типа устройства могут требоваться различные параметры. Неправильная установка параметров может привести к неточным измерениям и ошибочным результатам.

4. Неправильная техника измерений: Для получения точных результатов при использовании калибратора необходимо соблюдать правильную технику измерений. Неправильные движения, неправильное положение устройства или сенсора при измерении могут привести к ошибкам и неточным результатам.

5. Неправильное обслуживание калибратора: Калибраторы требуют регулярного обслуживания и калибровки. Неправильное обслуживание может снизить точность калибратора и привести к ошибкам. Поэтому важно следовать рекомендациям по обслуживанию и калибровке калибратора.

Избегая указанных выше ошибок при использовании калибратора для контроля качества, можно получить более точные и надежные результаты измерений и обеспечить высокое качество медицинской техники.

Преимущества контроля качества по сравнению с калибратором

1. Более всесторонняя оценка качества продукции Контроль качества позволяет проводить более широкий анализ и проверку всех аспектов качества продукции, включая внешний вид, размеры, форму, цвет, структуру, упаковку, а также функциональные и структурные характеристики. В отличие от калибратора, который оценивает только одну или несколько конкретных характеристик. |

2. Большая точность и надежность результатов Контроль качества осуществляется с использованием специализированного оборудования и методов, что позволяет получать более точные и объективные результаты. В то время как калибратор может давать приблизительные значения и не всегда является надежным инструментом для определения качества продукции. |

3. Определение отклонений от стандарта Контроль качества позволяет выявлять даже незначительные отклонения от установленных стандартов качества, что помогает предотвратить выпуск продукции с несоответствующими характеристиками или дефектами. Калибратор, в свою очередь, может давать только общую оценку относительного соответствия продукции установленным стандартам. |

4. Экономия времени и ресурсов Контроль качества позволяет проводить быструю и эффективную проверку каждого изготовленного продукта, не требуя дополнительного времени и ресурсов для настройки и использования калибратора. Таким образом, удается сократить затраты на контроль качества и повысить производительность. |