Внешний осмотр партии сырья является важной процедурой, которая позволяет оценить качество и соответствие продукции требованиям и стандартам. Этот процесс занимает значимое место в поставочной цепочке, поскольку от его результатов зависит успешность дальнейших производственных процессов.

Основной целью внешнего осмотра является выявление потенциальных проблем и дефектов продукции, а также контроль за процессом доставки. На протяжении осмотра проводятся различные стадии проверки, начиная от визуального осмотра внешнего вида товара до измерения габаритов и оценки упаковки.

Правила внешнего осмотра партии сырья четко определены и регулируются специальными стандартами и нормативными документами. Конкретные этапы осмотра могут различаться в зависимости от вида сырья и требований заказчика, однако в целом процесс включает несколько ключевых этапов, которые рекомендуется выполнять последовательно и в строгом порядке.

Этап 1: Определение внешнего вида и физических свойств

В начале процесса внешнего осмотра партии сырья необходимо определить внешний вид и физические свойства материала. В результате этого этапа, специалисты получат первичную информацию о состоянии и качестве сырья.

Основные этапы определения внешнего вида и физических свойств включают:

- Осмотр партии сырья на наличие видимых дефектов, примесей, повреждений или изменений цвета.

- Измерение геометрических параметров, таких как размеры, форма или объем.

- Оценка текстуры поверхности и структуры материала.

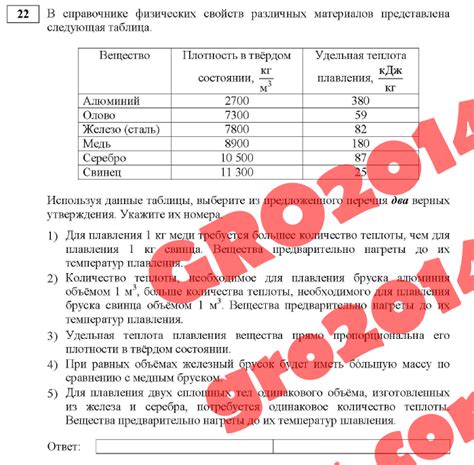

- Проверка физических свойств, таких как плотность, текучесть или твердость.

- Выявление аномалий во внешнем виде, которые могут указывать на проблемы с качеством или хранением сырья.

Важно придерживаться правил и стандартов, утвержденных соответствующими организациями и описанных в требованиях к контролю качества сырья. Также следует использовать специализированные инструменты и методы, чтобы обеспечить точность и объективность результатов внешнего осмотра.

Этап 2: Оценка цвета и запаха

При оценке цвета обращают внимание на его интенсивность, равномерность и отклонения от нормы. Некоторые сырьевые материалы имеют установленные стандарты по цвету, которые необходимо соблюдать. Это важно для поддержания качества конечного продукта и удовлетворения требований потребителей.

Оценка запаха также является важным критерием при выборе и проверке сырья. Неприятные запахи могут сигнализировать о наличии бактерий, загрязнениях или других проблемах, которые могут повлиять на качество и безопасность итогового продукта. При этом, как правило, установлены стандарты для запаха сырья, которые также требуется соблюдать.

Для проведения оценки цвета и запаха используются специальные сенсорные методы, обученные специалисты, а также наборы стандартов для сравнения и определения соответствия. Важно проводить эти оценки в контролируемых условиях и соблюдать правила гигиены, чтобы избежать возможности перекрестного загрязнения или искажения результатов.

Этап 3: Исследование наличия посторонних примесей

Данный этап включает анализ сырья на наличие посторонних примесей, которые могут повлиять на качество и характеристики партии. Это важный этап, так как посторонние примеси могут значительно ухудшить качество продукции и вызвать проблемы в процессе ее дальнейшей обработки.

Для проведения исследования наличия посторонних примесей используются специальные методы и оборудование, такие как оптический микроскоп, магнитные сепараторы, сита и другие инструменты.

На данном этапе важно обратить внимание на следующие факторы:

- Чистота сырья. Проверяется наличие пыли, грязи, остатков растений и других нежелательных материалов.

- Наличие посторонних веществ. Исследуется на наличие металлических предметов, каких-либо частиц посторонних материалов и пораженных образцов.

- Концентрация примесей. Определяется процентное содержание посторонних примесей в общей массе сырья.

Результаты исследования наличия посторонних примесей фиксируются в отчете экспертов, который после этого становится основой для принятия решения о дальнейшей обработке и использовании партии сырья.

Этап 4: Проверка влажности

Для определения влажности сырья используется специальное оборудование, такое как влагомеры или гигрометры. Это позволяет точно измерить содержание влаги в материале.

Определение влажности является важным шагом для правильной оценки сырья и принятия решения о его дальнейшей обработке. На основе результатов проверки влажности можно корректировать условия переработки или принимать меры для улучшения качества сырья.

Этап 5: Микроскопический анализ

Основная цель микроскопического анализа - определить качество и состав сырья, а также выявить наличие каких-либо дефектов, примесей или загрязнений.

Во время микроскопического анализа специалисты изучают внешний вид структуры и особенности поверхности образцов. Они обращают внимание на форму и размеры частиц, а также на их цвет, прозрачность и текстуру.

Микроскопический анализ может включать использование специальных методик и окрасок для более подробного и точного изучения образцов. Например, с помощью микроскопа можно обнаружить примеси, которые невозможно заметить невооруженным глазом.

Результаты микроскопического анализа могут быть использованы для принятия решения о пригодности сырья для дальнейшей обработки и использования. Если на этом этапе будут обнаружены серьезные дефекты или загрязнения, партия сырья может быть отклонена.

Микроскопический анализ является важной частью процесса контроля качества сырья и позволяет обеспечить высокое качество конечной продукции.

Этап 6: Тест на растворимость

На этом этапе проводятся исследования, направленные на определение растворимости сырья. Для этого принимается небольшое количество образца, которое растворяется в специальной жидкости или растворе. Когда сырье полностью растворяется, это может свидетельствовать о его хорошей растворимости. Если же остаются нерастворимые частицы, это может указывать на примеси или некачественное сырье.

Для проведения теста на растворимость могут использоваться различные растворители, в зависимости от характеристик сырья. Однако чаще всего применяют воду, спирт или кислоты. Важно выбрать правильный растворитель, чтобы получить максимально точные результаты и исключить возможность взаимодействия сырья с растворителем.

Результаты теста на растворимость могут быть различными. Если образец сырья полностью растворяется, это может свидетельствовать о его высоком качестве. Если же образуются осадки, нерастворимые вещества или эмульсии, это может указывать на примеси, загрязнения или некачественное сырье. В таком случае проводятся дополнительные исследования.

Тест на растворимость является важным этапом внешнего осмотра сырья. Он позволяет оценить качество и состав сырья, определить его применимость в дальнейшей производственной деятельности. Правильное выполнение этого этапа помогает избежать проблем и улучшить качество производства.

Этап 7: Определение плотности и вязкости

Для определения плотности обычно используется гидростатический метод. При этом измеряется масса сырья и объем, занимаемый этой массой. Результаты измерений плотности могут помочь определить содержание веществ различной плотности в сырье.

Вязкость сырья характеризует его текучесть и способность непрерывно течь. Обычно вязкость определяется методом, основанным на измерении времени, за которое определенный объем сырья вытекает через капилляр. Чем меньше время вытекания, тем меньше вязкость сырья.

Определение плотности и вязкости позволяет установить соответствие сырья требуемым параметрам и провести анализ его качества перед его использованием в дальнейшей обработке или производстве.

Этап 8: Общая оценка качества и пригодности

Важными критериями для оценки качества и пригодности являются следующие:

- Внешний вид и цвет продукта;

- Запах и вкус;

- Содержание влаги и жира;

- Уровень фракций и примесей;

- Показатели безопасности и соответствие нормативным требованиям.

По результатам общей оценки, специалисты делают заключение о качестве и пригодности сырья. Если продукт соответствует требованиям и является высококачественным, его можно использовать дальше для производства товаров или продажи. В случае, если обнаружены недостатки или несоответствия, партия может быть отклонена или подвергнута дополнительной обработке.

Важно отметить, что общая оценка качества и пригодности является последним этапом в процессе внешнего осмотра партии сырья. От умения и опыта специалистов на данном этапе зависит высокое качество и безопасность окончательного продукта.