Точная лазерная резка металла является важным процессом в металлообработке, который позволяет получать высококачественные и прочные детали. Один из ключевых факторов, определяющих качество и точность резки, это оптимальные зазоры между расположенными рядом листами металла.

Зазоры при лазерной резке металла играют важную роль, так как они влияют на точность и качество получаемых изделий. Оптимальные зазоры позволяют управлять теплом и энергией, передаваемыми лазером, а также предотвращают возникновение деформаций и испорченных краев резки.

Настройка оптимальных зазоров зависит от различных факторов, таких как материал металла, его толщина, мощность лазерного оборудования и требуемая точность резки. Процесс определения оптимальных зазоров является сложным и требует опыта и знаний в области лазерной резки металла.

Важно отметить, что правильно настроенные зазоры позволяют достичь наилучшего соотношения между скоростью резки и качеством полученных изделий. Подбор оптимальных зазоров требует тщательного анализа и настройки параметров лазерной резки, что в итоге позволяет получить высокую производительность и качество изделий.

Точная лазерная резка металла: основные аспекты

Точная лазерная резка металла - современный и эффективный способ обработки металлических изделий. Этот метод позволяет создавать высокоточные контуры и отверстия, выполнять формирование пазов и вырезания сложных конструкций.

Основным преимуществом точной лазерной резки металла является высокая точность и повторяемость. Лазерный луч малого диаметра способен осуществлять резку с высокой степенью точности и контроля глубины проникновения. Это позволяет изготавливать детали с минимальными погрешностями и высокой геометрической точностью.

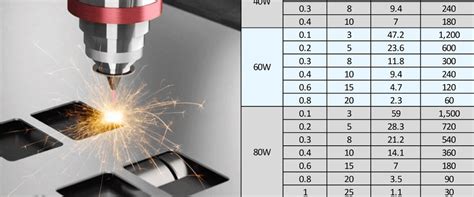

Для достижения оптимального качества резки металла с помощью лазера необходимо учитывать ряд аспектов. Важным фактором является выбор оптимальных параметров лазера, таких как мощность, длина волны и скорость обработки. Также необходимо учитывать погрешности, возникающие в процессе резки, и применять специальные технологии компенсации этих погрешностей для достижения максимальной точности.

Еще одним важным аспектом является выбор оптимальных зазоров между резке детали и установленным инструментом. Недостаточный зазор может привести к повреждению инструмента и детали, а слишком большой зазор может привести к снижению точности резки. Поэтому необходимо проводить расчеты и определить оптимальные параметры для каждого конкретного случая.

Значение оптимальных зазоров в процессе лазерной резки

Оптимальные зазоры в процессе лазерной резки металла являются важным аспектом, влияющим на качество и точность резки. Зазоры — это расстояние между рабочим инструментом (лазерным лучом) и обрабатываемым материалом. Их правильная настройка позволяет достичь высокой производительности и улучшить качество резки.

Оптимальные зазоры зависят от различных параметров, таких как тип материала, толщина металла, мощность лазера и скорость резки. При слишком малых зазорах возникает риск повреждения линзы и поверхности материала, а также возможны проблемы с устойчивостью лазерного луча. С другой стороны, слишком большие зазоры могут привести к необходимости повышения энергии лазера, что увеличивает износ лазерной головы и снижает скорость резки.

Экспериментальные исследования показали, что оптимальные зазоры для разных материалов и толщин металла могут различаться. Например, для тонких листов металла рекомендуется использовать меньшие зазоры, чтобы обеспечить высокую точность резки. В то же время, для толстого металла может потребоваться более большой зазор для обеспечения достаточной проходимости лазерного луча.

Важно отметить, что оптимальные зазоры также могут зависеть от конструкции и настроек лазерного оборудования. Некачественные линзы или нарушения в системе фокусировки также могут повлиять на правильность настройки зазора. Поэтому регулярное техническое обслуживание и проверка оборудования могут быть необходимы для поддержания оптимальных зазоров и качества резки металла.

Размеры зазоров при лазерной резке: влияние на качество

Правильно настроенные размеры зазоров имеют огромное значение для обеспечения высокого качества лазерной резки металла. Зазоры между деталями, в которых проходит лазерный луч, должны быть оптимальными, чтобы избежать возникновения проблем с резкой и повышения стоимости процесса.

Слишком большие зазоры могут привести к недостаточному нагреву материала, что может привести к неполной резке и нечетким контурам. Также это может вызвать деформацию и искажение деталей после резки. В этом случае, повторная обработка может быть необходима, что приводит к повышению времени и затрат на процесс.

С другой стороны, слишком маленькие зазоры могут привести к слишком интенсивному нагреву материала и возникновению плавления или испарения в окрестностях реза. Это может иногда приводить к образованию брызг и высокой шероховатости поверхности, что негативно влияет на качество реза и требует последующей обработки.

Оптимальные размеры зазоров при лазерной резке металла зависят от конкретных параметров материала, толщины, типа использованного лазера и требования к точности резки. Правильный расчет и настройка зазоров позволяет достичь оптимального качества и точности резки, а также минимизировать затраты на последующую обработку деталей.

Важно помнить, что оптимальные размеры зазоров являются компромиссом между различными факторами, и их настройка требует опыта и знаний специалистов в области лазерной резки металла.

Особенности выбора зазоров для разных металлических материалов

При точной лазерной резке металла важно выбирать оптимальный зазор между его элементами. Каждый металлический материал имеет свои особенности, которые необходимо учитывать при выборе зазоров.

Одним из факторов, влияющих на выбор зазоров, является размер и толщина материала. Для тонких металлических листов рекомендуется использовать меньшие зазоры, чтобы избежать искривления и деформации при резке. Для более толстых металлических конструкций, наоборот, требуются большие зазоры, чтобы обеспечить свободное движение лазера.

Кроме того, различные металлические материалы имеют разную структуру и свойства, что также влияет на выбор зазоров. Например, нержавеющая сталь, благодаря своей пластичности, может требовать более маленьких зазоров для точной резки. Алюминий, в свою очередь, более мягкий и деформируемый материал, поэтому для его резки рекомендуется использовать большие зазоры.

Важно также учитывать тип и наличие покрытий на металлических материалах. Некоторые покрытия могут быть чувствительны к теплу от лазерного излучения, поэтому требуют больших зазоров для предотвращения повреждений. Также покрытия могут влиять на диффузное отражение лазерного излучения, что также необходимо учитывать при выборе зазоров.

В идеале, выбор оптимальных зазоров для точной лазерной резки металла должен проводиться на основе тестового резания на различных материалах. Это позволит получить наилучший результат и обеспечить качественную резку металлических изделий.

Технологии контроля и регулирования зазоров при лазерной резке

Зазоры играют важную роль в процессе точной лазерной резки металла. Они определяют точность и качество реза, поэтому контроль и регулирование зазоров являются неотъемлемыми частями этой технологии.

Для контроля зазоров применяются различные методы и технологии. Один из них - использование автоматических систем контроля зазоров. Эти системы обеспечивают непрерывный мониторинг зазоров во время процесса резки, позволяя оператору осуществлять своевременные корректировки для достижения оптимальных результатов.

Одним из способов регулирования зазоров является изменение параметров лазерного излучения. Различные типы металла требуют разных настроек лазерного оборудования. Путем изменения мощности, фокусного расстояния или скорости перемещения лазерного луча можно достичь оптимального зазора для каждого типа материала.

Еще одним способом регулирования зазоров является выбор оптимальной толщины защитного материала. Защитный материал служит для предотвращения деформации и повреждения резаемого металла. Правильное соотношение толщины защитного материала и зазора позволяет получить чистый и аккуратный рез.

Контроль и регулирование зазоров при лазерной резке являются важными аспектами процесса, влияющими на его эффективность и результативность. Технологии контроля и регулирования зазоров позволяют достичь точности и качества реза, соответствующих требованиям и стандартам производства.

Влияние изменения зазоров на производительность и эффективность резки

Определение оптимальных зазоров для точной лазерной резки металла является ключевым фактором, который может значительно повлиять на производительность и эффективность резки. Зазоры между лазером и режущим газом, а также между лазером и обрабатываемым металлом, должны быть достаточными для обеспечения необходимой проходимости лазерного луча и эффективной резки.

Слишком маленькие зазоры могут привести к неконтролируемой отраженной энергии лазера от металла и возникновению нежелательных явлений, таких как образование брызг и пялев, что может сказаться на качестве исходного материала и производительности резки. С другой стороны, слишком большие зазоры могут привести к рассеиванию энергии и неэффективному использованию лазерного луча.

Чтобы определить оптимальные зазоры, необходимо учитывать множество факторов, таких как мощность лазера, тип и толщина обрабатываемого металла, свойства режущего газа и другие параметры процесса. С помощью экспериментов и расчетов можно оптимизировать зазоры для максимальной производительности и эффективности резки, достигая при этом требуемого качества и точности.

Изменение зазоров может быть необходимо в случае, если меняются параметры процесса или используется другой материал. Важно учитывать, что оптимальные зазоры могут различаться для разных типов металлов и толщин материала. Для достижения наилучших результатов рекомендуется проводить тщательную настройку зазоров перед каждой операцией резки.

В целом, правильное определение и изменение зазоров имеет решающее значение для успешной лазерной резки металла. Это позволяет достичь оптимальной производительности и эффективности резки, минимизировать возможные проблемы и дефекты, а также повысить качество и точность обработки материала.

Рекомендации по оптимальному выбору зазоров для точной лазерной резки металла

1. Изучение материала

Перед началом процесса точной лазерной резки необходимо тщательно изучить свойства и характеристики металла, который будет обрабатываться. Это позволит правильно подобрать оптимальные параметры зазоров и сделать резку максимально точной.

2. Учет толщины и типа металла

При выборе зазоров необходимо учитывать толщину и тип металла. Разные металлы требуют разных значений зазоров для достижения наилучших результатов. Также следует учесть тепловые и физические свойства материала, чтобы избежать деформаций и образования нежелательных трещин или брака.

3. Определение требуемой точности резки

Перед выбором зазоров необходимо определить требуемую точность резки. Для некоторых задач может потребоваться максимально точная резка, а для других – небольшие отклонения допустимы. Это также влияет на выбор оптимальных параметров зазоров.

4. Учет параметров лазерного оборудования

Параметры лазерного оборудования, такие как мощность, диаметр луча и скорость резки, также влияют на выбор зазоров. Необходимо учитывать эти параметры в сочетании с характеристиками металла, чтобы достичь наилучших результатов резки.

5. Тестирование и оптимизация

После определения начальных значений зазоров рекомендуется провести тестирование на небольших образцах металла. Это поможет выявить возможные проблемы и недочеты в выбранных параметрах, а также позволит оптимизировать процесс точной лазерной резки.

В целом, выбор оптимальных зазоров для точной лазерной резки металла требует учета множества факторов, таких как свойства материала, требуемая точность, параметры лазерного оборудования и тестирование. Соблюдение рекомендаций и тщательное изучение условий обработки позволят добиться наилучших результатов и минимизировать возможные проблемы в процессе резки металла.

Вопрос-ответ

Какие факторы влияют на оптимальные зазоры для точной лазерной резки металла?

Оптимальные зазоры для точной лазерной резки металла зависят от нескольких факторов, включая толщину и тип металла, мощность лазера, скорость резки и настройки лазерного резака.

Каково влияние толщины металла на выбор оптимальных зазоров для лазерной резки?

Толщина металла является одним из ключевых факторов при выборе оптимальных зазоров для точной лазерной резки. Для тонкого металла рекомендуется меньший зазор, чтобы обеспечить более точное и чистое разделение. Для толстого металла, напротив, требуется больший зазор, чтобы избежать перегрева и деформации материала.

Какие типы металла требуют более маленьких зазоров, а какие - более больших?

Некоторые типы металла, такие как нержавеющая сталь и алюминий, требуют более маленьких зазоров для точной лазерной резки. Это связано с их характеристиками, такими как теплопроводность и реакция на тепловое воздействие. Другие типы металла, такие как железо и титан, требуют более больших зазоров, чтобы компенсировать их повышенную проводимость тепла и более высокую плотность.

Какие преимущества имеет использование оптимальных зазоров при точной лазерной резке металла?

Использование оптимальных зазоров при точной лазерной резке металла может привести к ряду преимуществ. Это включает более высокую точность резки, увеличение производительности и снижение стоимости обработки. Оптимальные зазоры также помогают предотвращать деформацию материала и уменьшают возможность появления нежелательных дефектов на краях резки.