Для получения качественной обработки металла с помощью концевых фрез необходимо правильно выбрать угол их заточки. Углы заточки играют важную роль в процессе резания и могут значительно влиять на производительность и качество работы.

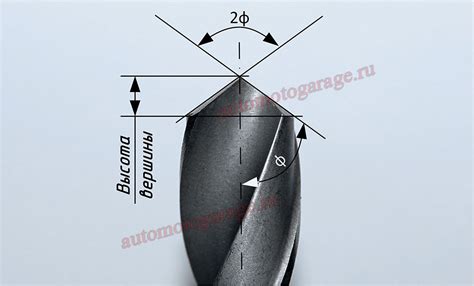

Один из основных углов заточки концевых фрез — это угол заточки главного режущего кромки. Он определяет величину сил, действующих на режущую кромку и влияет на эффективность резания. Обычно для обработки мягких металлов используется угол заточки от 90 до 120 градусов, для обработки твердых и термообрабатываемых сталей — от 45 до 60 градусов.

Другой важный угол заточки — это угол задней поверхности. Он влияет на прочность и стойкость режущего инструмента к износу, а также на образование стружки и ее эвакуацию. Для работы с мягкими металлами рекомендуется угол задней поверхности от 8 до 12 градусов, а для твердых металлов — от 4 до 8 градусов.

Правильный выбор углов заточки концевых фрез является одним из ключевых факторов для достижения наилучших результатов и продления срока службы инструмента.

Кроме того, необходимо учитывать особенности обрабатываемого материала и тип фрезы. Для каждой конкретной задачи может потребоваться индивидуальный подход к определению углов заточки. При правильном подборе углов заточки концевых фрез можно значительно повысить эффективность обработки металла и уменьшить износ режущего инструмента.

Роль углов заточки в работе концевых фрез

Углы заточки являются одним из ключевых параметров в работе концевых фрез. Они определяют эффективность фрезерования, качество обработки материала и использование концевой фрезы.

Углы заточки состоят из нескольких элементов, таких как угол задней грани, угол передней грани и угол режущей кромки. Каждый из этих углов играет свою роль в рабочем процессе.

Угол задней грани определяет прочность инструмента. Чем больше этот угол, тем больше прочности будет иметь фреза. Однако, слишком большой угол задней грани может привести к заклиниванию инструмента и повышенному трению при резании.

Угол передней грани влияет на осуществление резания. Чем меньше этот угол, тем острее будет режущая кромка. Однако, слишком маленький угол передней грани может привести к образованию зазоров, а значит и плохому качеству обработки.

Угол режущей кромки влияет на геометрию и качество резания. Он должен быть оптимальным для каждого типа обрабатываемого материала. Например, для мягких металлов рекомендуется больший угол режущей кромки, а для твердых материалов - меньший угол.

Основные виды углов заточки концевых фрез

Угол заточки – важный параметр, который определяет эффективность работы концевой фрезы. От правильного выбора угла зависит качество и скорость обработки материала.

1. Угол режущей кромки

Угол режущей кромки влияет на режущие свойства фрезы. При малом угле фреза имеет острую режущую кромку, что позволяет достичь высокой точности обработки при прочих равных условиях. Однако при таком угле фреза менее прочна и быстрее тупится. Поэтому для обработки мягких материалов рекомендуется малый угол режущей кромки, а для обработки твердых и труднообрабатываемых материалов - большой.

2. Угол притупления

Угол притупления влияет на прочность фрезы и формирование стружки. При увеличении угла притупления фреза становится прочнее, однако увеличивается сопротивление резания и возникают проблемы с эвакуацией стружки. Поэтому при выборе угла притупления необходимо учитывать свойства материала и требования к режимам резания.

3. Угол скоса спирали

Угол скоса спирали влияет на равномерность обработки, эвакуацию стружки и снижение вибрации. Оптимальный угол скоса спирали зависит от свойств материала и условий обработки. Для жестких материалов рекомендуется большой угол скоса спирали, а для мягких - малый.

4. Угол задней грани

Угол задней грани влияет на способность фрезы противостоять износу и возникновению заедания при обработке. При большом угле задней грани фреза имеет большую остаточную режущую способность и более низкую поверхностную обработку. Поэтому при выборе угла задней грани нужно учитывать свойства материала и требования к качеству обработки.

Импакт угол

Импакт угол – один из ключевых параметров при заточке концевых фрез по металлу. Он определяет угол, под которым концевая фреза контактирует с обрабатываемым материалом. Импакт угол влияет на качество обработки, срок службы фрезы и производительность работы.

Угол заточки концевых фрез может быть положительным или отрицательным. Положительный импакт угол позволяет фрезе режуще входить в материал с меньшими усилиями, снижает износ режущей кромки и повышает качество обработки. Однако при слишком большом положительном угле фреза может подрабатывать, что приводит к повреждению режущей кромки и ухудшению точности обработки.

Отрицательный импакт угол, напротив, позволяет фрезе режуще выходить из материала без застревания. Это особенно важно при обработке высокопрочных материалов, которые имеют тенденцию к заклиниванию фрезы. Однако слишком большой отрицательный угол может привести к ухудшению качества обработки и повышенному износу фрезы.

Выбор импакт угла зависит от множества факторов, таких как свойства материала, глубина резания, скорость резания и другие. Рекомендуется проводить тестовые обработки с разными углами заточки для определения оптимального варианта для конкретной задачи.

Сторонний угол

Сторонний угол — это угол, образуемый двумя смежными гранями фрезы, и определяющий геометрические особенности концевой фрезы. Он играет важную роль в процессе заточки и влияет на качество и продолжительность работы инструмента. Правильная настройка стороннего угла позволяет добиться точности и эффективности фрезерования.

Оптимальный сторонний угол зависит от материала, который будет обрабатываться фрезой. Изменение этого угла может повлиять на производительность и срок службы инструмента. Для различных материалов рекомендуется использовать разные значения стороннего угла.

Примерно 5–10 градусов сделает рез исходящим от средней линии режущей кромки, тем самым увеличивая её продолжительность жизни. При увеличении угла до 10–15 градусов рез будет исходить уже от коренного угла режущей кромки и среди заточек стороннего угла эта самая «активная». Однако такая заточка подойдет только для легких и мягких металлов.

При выборе стороннего угла для концевой фрезы стоит учитывать также глубину резания, диаметр инструмента и его конструкцию. Оптимальная настройка стороннего угла поможет достичь лучших результатов обработки и сэкономит время и ресурсы. Важно помнить, что для каждого конкретного случая может потребоваться индивидуальный подход и регулировка стороннего угла в соответствии с требованиями задачи.

Угол задней фаски

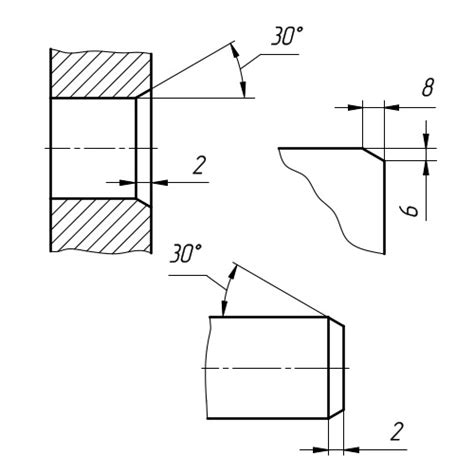

Угол задней фаски является важным параметром при заточке концевых фрез по металлу. Задняя фаска - это наклоненная поверхность на торце фрезы, которая обеспечивает правильное срезание материала. Угол задней фаски определяет глубину и качество среза, а также влияет на силовую нагрузку на инструмент и трение.

Оптимальный угол задней фаски зависит от многих факторов, включая тип материала, который будет обрабатываться, скорость вращения фрезы, подачу и точность требуемого среза. Обычно угол задней фаски составляет от 5 до 15 градусов. Малый угол задней фаски обеспечивает острой режущей кромке, что полезно при обработке мягких материалов, однако может увеличить риск облома фрезы при обработке твердых материалов.

Важно учитывать, что угол задней фаски может влиять на процесс охлаждения инструмента. При слишком большом угле задней фаски может возникнуть проблема с отводом стружки и охлаждением, что может привести к перегреву и повреждению фрезы. Поэтому необходимо подбирать оптимальный угол задней фаски с учетом всех параметров и особенностей конкретной задачи.

Угол передней фаски

Угол передней фаски является важным параметром при заточке концевых фрез по металлу. Этот угол определяет геометрические характеристики режущей кромки и влияет на процесс резания и качество обработки.

Основная функция передней фаски - обеспечение плавного входа в материал и снижение силы резания. Чем больше угол передней фаски, тем меньше сила, необходимая для проникновения фрезы в обрабатываемый материал. Однако слишком большой угол передней фаски может привести к образованию заеданий и вырыванию материала.

Рекомендуется выбирать угол передней фаски в зависимости от типа материала и условий обработки. Для мягких материалов, таких как алюминий, рекомендуется использовать маленький угол передней фаски (обычно 5-10°). Для жестких материалов, таких как сталь, рекомендуется использовать больший угол передней фаски (обычно 10-15°).

При выборе угла передней фаски также следует учитывать тип используемой фрезы и ее конструктивные особенности. Например, спиральная фреза требует большего угла передней фаски, чтобы обеспечить эффективное удаление стружки.

Выбор оптимальных значений углов заточки

При выборе оптимальных значений углов заточки для концевых фрез по металлу необходимо учитывать ряд факторов, таких как тип материала, который будет обрабатываться, глубина резания, требуемая точность обработки и скорость резания.

Угол заточки режущей кромки фрезы (угол V) является одним из основных параметров, который влияет на ее производительность и качество обработки. Для мягких материалов, таких как алюминий, рекомендуется использовать больший угол заточки, чтобы обеспечить более острую режущую кромку и более точную резку. Для твердых материалов, таких как сталь, рекомендуется использовать меньший угол заточки для обеспечения повышенной прочности режущей кромки и более долгой срок службы фрезы.

Для обеспечения оптимальной режущей способности и эффективной эвакуации стружки рекомендуется использовать угол основания фрезы (угол γ) от 30 до 45 градусов. Более острая геометрия угла основания обеспечивает более острую режущую кромку и лучшую режущую способность, однако может привести к ухудшению эвакуации стружки и повышению вероятности застревания фрезы.

Кроме того, необходимо учитывать угол заднего угла фрезы (угол β), который определяет остроту режущей кромки с обратной стороны фрезы. Увеличение угла заднего угла может улучшить эффективность резания при обработке мягких материалов, однако может привести к ухудшению качества обработки и увеличению вероятности образования задирок при обработке твердых материалов.

В целом, выбор оптимальных значений углов заточки для концевых фрез по металлу зависит от конкретных условий обработки и требований к качеству обработки. Рекомендуется проводить экспериментальные исследования и применять метод проб и ошибок для достижения наилучших результатов.

Практические рекомендации по заточке концевых фрез

Заточка концевых фрез является важным этапом ремонта и обслуживания инструмента, позволяющим восстановить или улучшить их режущие свойства. Правильно выполненная заточка гарантирует высокое качество обработки, увеличивает срок службы фрезы и экономит время и силы работника.

Перед заточкой необходимо тщательно очистить концевую фрезу от остатков стружки и загрязнений. Это можно сделать с помощью щетки или компрессора, чтобы избавиться от возможных примесей, которые могут повредить инструмент в процессе заточки.

Для облегчения работы с фрезой рекомендуется использовать специализированные устройства, такие как заточные станки или шаблоны. Они позволяют добиться точной заточки по заданным параметрам, устанавливая оптимальный угол и радиус закругления.

При заточке необходимо обращать внимание на следующие параметры: угол заточки, радиус закругления, глубину нарезки и форму режущей кромки. Эти параметры зависят от типа фрезы и материала, который будет обрабатываться. Обратите особое внимание на углы заточки, так как они определяют режим резания и качество обработки.

После заточки необходимо проверить качество обработки, выполняя пробное резание. Если результат неудовлетворительный, повторите заточку, учитывая полученный опыт. Не забывайте также профилактически обслуживать и чистить фрезы после каждого использования, чтобы предотвратить износ и сохранить их режущие свойства на высоком уровне.

Вопрос-ответ

Какой угол заточки концевых фрез наиболее эффективен при обработке металла?

Наиболее эффективным углом заточки концевых фрез при обработке металла является угол режущей кромки в пределах 30-45 градусов. Этот угол позволяет достигать оптимального сочетания между скоростью резания и долговечностью фрезы, обеспечивая высокую производительность и точность обработки.

Какой угол наклона фрезы при заточке является оптимальным?

Оптимальный угол наклона фрезы при заточке зависит от типа обрабатываемого металла и характеристик фрезы. В общем случае, угол наклона может составлять 5-15 градусов. Но для некоторых материалов и задач обработки, может потребоваться более специфический угол наклона.

Как влияет точность заточки на качество обработки металла?

Точность заточки концевых фрез по металлу непосредственно влияет на качество обработки. Несимметричная и неправильная заточка может привести к неровностям, трещинам или высоким нагрузкам на инструмент, что приводит к низкой точности и качеству обработки металла. Необходимо стремиться к максимальной точности и симметричности заточки для достижения оптимальных результатов.