Закалка металла является одним из ключевых процессов в производстве различных изделий, от инструментов до строительных конструкций. Главная цель этой обработки заключается в том, чтобы придать металлу жесткость и прочность. Однако, качество закалки может быть различным, и поэтому необходимо проводить проверку, чтобы убедиться, что металл достаточно закален и не имеет дефектов.

В современных условиях существует несколько основных методов проверки закалки металла. Один из них - это визуальный контроль, который позволяет обнаружить наличие трещин, сколов, поверхностных дефектов и других несоответствий. Однако этот метод не всегда позволяет выявить скрытые дефекты внутри металла.

Для более точной проверки применяются различные приборы, которые позволяют измерять твердость, структуру и другие физические свойства закаленного металла. Одним из таких приборов является твердомер, который определяет твердость металла на основе глубины его проникновения. Еще одним методом проверки является рентгенография, которая позволяет обнаружить внутренние дефекты, такие как газовые пузыри или включения.

В итоге, для качественной проверки закалки металла необходимо сочетать различные методы, чтобы исключить возможность появления скрытых дефектов, повысить качество продукции и обеспечить безопасность ее использования. От выбора методов и приборов зависит эффективность проверки и надежность полученных результатов.

Что такое закалка металла

Закалка металла - это технологический процесс, позволяющий придать металлическим изделиям повышенную твердость и прочность путем быстрого нагревания и охлаждения. В результате процесса закалки металл становится более устойчивым к механическим нагрузкам и обладает более высокими свойствами прочности.

Основная цель закалки металла - изменение структуры материала и получение желаемых свойств, таких как упрочнение и улучшение механических свойств. Процесс закалки проводится в специальных камерах или печах под контролем температуры и времени выдержки.

Для проведения закалки металла применяют различные методы, включая охлаждение в воде, масле или воздухе. Кроме того, существуют специальные приборы и инструменты для контроля и измерения температуры, а также для оценки свойств закаленного металла.

Закалка металла является важным этапом в процессе обработки металлических изделий и широко применяется в различных отраслях промышленности, таких как машиностроение, авиационная и автомобильная промышленность, а также в производстве инструментов и оружия.

Основные методы проверки

Метод термической обработки - один из основных способов проверки закалки металла. Он заключается в нагреве образца металла до определенной температуры, после чего охлаждении его водой или другим специальным средством. Затем проводится визуальный осмотр образца на наличие трещин и изменений структуры.

Метод термического анализа - основан на измерении изменения основных физических характеристик металла в процессе нагрева и охлаждения. Для этого применяются специальные приборы, позволяющие определить изменение объема, электрического сопротивления или других свойств металла при изменении температуры.

Метод магнитной дефектоскопии - широко используется для проверки закалки различных металлических изделий. Суть метода заключается в использовании магнитного поля, которое проникает внутрь образца металла и регистрирует наличие дефектов, таких как трещины, неоднородности структуры или отсутствие закалки.

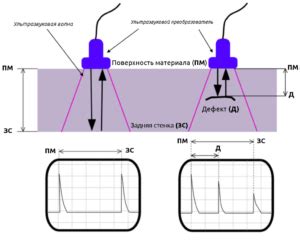

Метод ультразвуковой дефектоскопии - основан на использовании ультразвуковых волн для проверки закалки металла. С помощью специального прибора производится сканирование образца, и на основе отраженного ультразвукового сигнала определяется наличие дефектов, таких как трещины, пустоты или неоднородности структуры.

Метод твердомерного анализа - позволяет определить механические свойства металла, такие как твердость, прочность и упругость. Для этого применяются специальные приборы, которые наносят небольшое усилие на поверхность металла и измеряют его деформацию или отпускание. На основе полученных данных можно сделать вывод о качестве закалки.

Испытания на механическую прочность

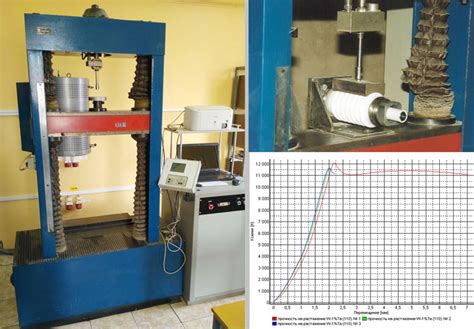

Испытания на механическую прочность являются одним из основных способов проверки закаленного металла на его прочностные характеристики. Такие испытания помогают определить уровень сопротивления материала различным нагрузкам и деформациям, а также его поведение при работе в экстремальных условиях.

Для испытаний на механическую прочность применяются различные методы, включающие статическое нагружение и динамическое нагружение. Статическое нагружение предполагает постоянное воздействие силы на образец металла, позволяя определить его предел прочности, удлинение при разрыве и деформацию. Динамическое нагружение, в свою очередь, имитирует действие повторяющихся нагрузок, что позволяет оценить устойчивость материала к циклическим нагрузкам и его усталостные свойства.

Испытания на механическую прочность выполняются с использованием специальных приборов и оборудования. Среди наиболее распространенных приборов можно выделить испытательные машины, которые позволяют подвергнуть образец металла сжатию, растяжению или изгибу с заданной скоростью и силой. Также применяются ударные испытания, проводимые с помощью маятниковых приборов, которые позволяют оценить устойчивость материала к резким нагрузкам.

Результаты испытаний на механическую прочность позволяют определить качество и надежность закаленного металла, а также принять решения о его применении в различных отраслях промышленности. Такие испытания играют важную роль при разработке и производстве металлических изделий, обеспечивая их высокую прочность и долговечность.

Метод магнитной дефектоскопии

Метод магнитной дефектоскопии является одним из основных способов проверки закалки металла и широко применяется в промышленности. Суть метода заключается в использовании магнитных свойств металла для обнаружения дефектов в его структуре.

Основной принцип работы метода заключается в измерении изменений магнитных свойств металла, вызванных наличием дефектов в его структуре. Для этого применяются специальные приборы - магнитные дефектоскопы, которые генерируют магнитное поле и регистрируют его изменения при прохождении через обрабатываемый металл.

Магнитная дефектоскопия позволяет выявить различные дефекты в металле, такие как трещины, полости, включения и неправильная структура. Для этого применяются различные методы магнитной дефектоскопии, включая метод магнитной частицы, метод потока магнитных полей и метод магнитной индукции.

Магнитная дефектоскопия имеет ряд преимуществ, среди которых высокая чувствительность к дефектам, возможность проведения проверки на глубине и возможность автоматического контроля. Однако метод также имеет некоторые ограничения, например, требуется очистка поверхности металла перед проверкой и отсутствие магнитных материалов вблизи области контроля.

Использование ультразвуковой дефектоскопии

Ультразвуковая дефектоскопия – это один из основных методов проверки закалки металла, который основан на использовании ультразвуковых волн для обнаружения и измерения дефектов в материале.

Главным преимуществом использования ультразвуковой дефектоскопии для проверки закалки металла является возможность обнаружения как поверхностных, так и внутренних дефектов. Ультразвуковые волны проникают в материал и отражаются от границ раздела, дефектов или других неоднородностей, позволяя определить их тип и размеры.

Для проведения проверки закалки металла с использованием ультразвуковой дефектоскопии необходим специальный прибор – ультразвуковой дефектоскоп. Он состоит из ультразвукового генератора, преобразователя и приемника, а также дисплея для отображения полученных данных.

Процесс проверки закалки металла с использованием ультразвуковой дефектоскопии может быть представлен в виде следующей последовательности действий:

- Подготовка поверхности металла путем удаления грязи и окислов, чтобы исключить возможность ложных сигналов при проведении измерений.

- Расположение преобразователя на поверхности металла и нанесение специальной среды для облегчения прохождения ультразвуковых волн через материал.

- Подача ультразвуковых импульсов с помощью генератора, которые преобразуются преобразователем в ультразвуковые волны и проходят через материал.

- Прием и анализ отраженных ультразвуковых волн, которые позволяют определить наличие и характеристики дефектов в материале.

Таким образом, использование ультразвуковой дефектоскопии является надежным и эффективным способом проверки закалки металла, позволяющим выявить различные дефекты и обеспечить качество конечного продукта.

Приборы для проверки закалки металла

Для проверки закалки металла существует несколько специальных приборов, которые позволяют выявить качество и прочность закаленного металла.

Один из таких приборов - твердомер. С его помощью можно проверить твердость металла после закалки. Твердомер представляет собой портативное устройство, оснащенное специальным пином или шариком, который оказывает определенное давление на поверхность металла. По измеренному показателю твердости можно сделать выводы о качестве закалки и прочности материала.

Еще одним инструментом, который используется для проверки закалки металла, является микроскоп. С помощью микроскопа можно изучить структуру металла, его зернистость и наличие дефектов. По этим параметрам можно судить о качестве закалки и прочности материала. Микроскопы могут быть оптическими или электронными, их выбор зависит от требований и целей исследования.

Также для проверки закалки металла используется специальное оборудование - металлографы и термообработочные печи. Металлографы позволяют анализировать структуру металла на микроуровне и прослеживать изменения после закалки. Термообработочные печи, в свою очередь, используются для нагрева и закалки металла с контролируемыми параметрами, что позволяет достичь определенного качества и прочности закаленного материала.

Мультиметр

Мультиметр — это универсальный прибор, используемый для измерения различных величин в электрических цепях, включая проверку параметров закалки металла.

Основными функциями мультиметра являются измерение напряжения, силы тока и сопротивления. Для проверки закалки металла, мультиметр может быть использован для измерения электрического сопротивления материала после закалки.

С помощью мультиметра можно также измерить электрическое сопротивление специальных проволок или электрических элементов, предназначенных для определения степени закалки металла. При этом необходимо учесть, что некоторые мультиметры имеют ограничение на измерение сопротивления определенного диапазона.

Для проведения измерения с помощью мультиметра, необходимо правильно подключить его к исследуемому металлическому образцу. Например, можно использовать специальные зажимы или просто приложить контактные штыри мультиметра к поверхности металла.

После проведения измерения, с помощью мультиметра можно получить числовое значение сопротивления и сравнить его с требуемой величиной, определенной для закалки металла. Это позволит оценить качество и степень закалки и принять необходимые меры, если значения не соответствуют требуемым.

Вопрос-ответ

Каких методов можно использовать для проверки закалки металла?

Основные методы проверки закалки металла включают твердомеры, метод магнитной чувствительности, метод магнитно-порошковой дефектоскопии, методы металлографии и прочностных испытаний.

Что такое твердомеры и как они используются для проверки закалки металла?

Твердомеры — это приборы для измерения твердости материала. Они используются для оценки степени закалки металла путем измерения его твердости. Приборы могут быть портативными или стационарными, они работают на основе разных принципов измерения — от использования ударного тела до замера следа по Шору.

Что такое метод магнитной чувствительности и как он применяется для проверки закалки металла?

Метод магнитной чувствительности основан на изменении магнитных свойств материала после его закалки. Тонкая магнитная пленка наносится на поверхность образца, и после закалки она становится менее чувствительной к магнитным полям. По видимому изменению пленки можно оценить степень закалки металла.

Как работает метод магнитно-порошковой дефектоскопии и как он может быть использован для проверки закалки металла?

Метод магнитно-порошковой дефектоскопии использует магнитное поле для выявления дефектов в материале, которые могут возникнуть в результате недостаточной или неправильной закалки. Частицы порошка с железным оксидом наносятся на поверхность образца, и при прохождении через магнитное поле эти частицы собираются в местах дефектов, образуя видимые следы. Таким образом, можно определить наличие дефектов и оценить качество закалки металла.

Что такое металлография и как она применяется для проверки закалки металла?

Металлография — это метод исследования структуры металлов и сплавов с помощью оптического микроскопа. Для проверки закалки металла применяется металлографический анализ, который позволяет изучить структуру и состав материала. С помощью этого метода можно определить наличие или отсутствие фаз, изменения в структуре металла после закалки.